Abans de comprar un posicionador d’ampolles o invertir en automatització del packaging, la majoria d’empreses es fan les preguntes habituals:

Quina velocitat té la màquina? Quin preu té? Quan la podem tenir?

Però hi ha una altra pregunta igualment important, i sovint ignorada:

Qui instal·larà, posarà en marxa i mantindrà aquest equip: els seus propis tècnics o subcontractats?

Amb la tendència del packaging cap a sèries més curtes, més referències (SKUs) i productes personalitzats, la producció en petits lots s’ha convertit en la norma en sectors com la cosmètica i la fabricació per encàrrec. Aquest canvi comporta un repte operatiu important: gestionar de manera eficient els canvis freqüents de format d’ampolla, especialment en els posicionadors d’ampolles, un punt clau en qualsevol línia d’automatització del packaging.

Quan una línia de producció depèn de la velocitat, la precisió i la disponibilitat, els equips han d’estar connectats no només a nivell mecànic, sinó també digital. Això inclou el posicionador d’ampolles o l’orientador d’ampolles, que sovint és la primera màquina de la línia.

El repte d’integrar nous equips en una línia existent

Integrar una nova màquina —com un posicionador d’ampolles, un orientador d’ampolles o un sistema de transport— en una línia de packaging existent mai no és un procés plug-and-play. Tant en la indústria alimentària com en la farmacèutica, cosmètica o química, la incorporació de maquinària d’alta velocitat sense interrompre la producció requereix un enfocament estructurat.

En el sector alimentari, els envasos de plàstic utilitzats per a olis, salses, productes lactis, pols i confiteria representen un repte creixent. Des d’ampolles lleugeres amb bases inestables fins a pots de boca ampla, així com materials amb alta fricció com el PET i el PP, la manipulació fiable d’aquests envasos a escala industrial requereix alguna cosa més que solucions purament mecàniques.

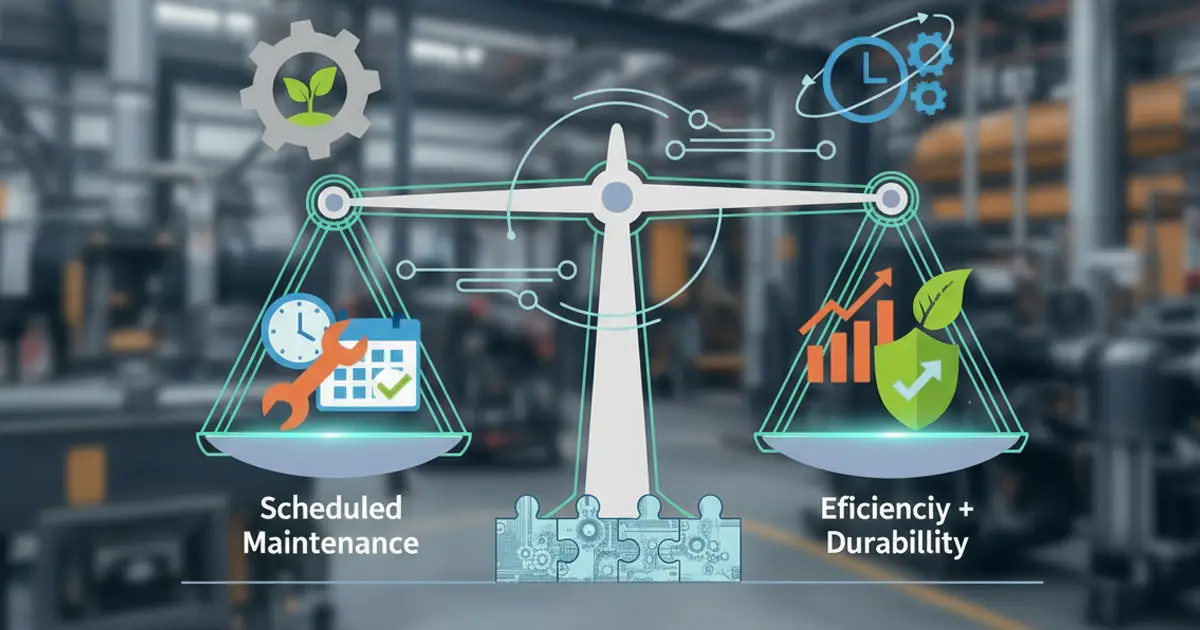

L’Eficiència Global dels Equips (Overall Equipment Effectiveness – OEE) és un indicador clau de rendiment en qualsevol sistema d’automatització de packaging. En entorns d’alta velocitat, com les línies d’ompliment de líquids, cada microaturada, canvi de format o desviació de qualitat impacta directament en la productivitat i la rendibilitat.

Descobreix per què un disseny amb poc manteniment és clau per a la durabilitat a llarg termini en l’automatització del packaging. Entén com l’aturada per manteniment afecta l’OEE i com els equips de baix manteniment ajuden a optimitzar tant la inversió inicial (CAPEX) com els costos operatius (OPEX).

La fabricació de productes farmacèutics estèrils està subjecta a una de les regulacions més estrictes del sector: l’Annex 1 de les Bones Pràctiques de Fabricació (GMP) de la UE. Aquesta directriu estableix els requisits per garantir la qualitat microbiològica i la seguretat dels productes administrats per via parenteral, oftàlmica, òtica o altres rutes sensibles.

Pàgina 1 de 3