A medida que las tendencias en packaging avanzan hacia tiradas más cortas, mayor variedad de referencias (SKUs) y productos personalizados, la producción en pequeños lotes se está convirtiendo en la norma en sectores como la cosmética o la fabricación por contrato. Este cambio conlleva un gran reto operativo: gestionar de forma eficiente los cambios frecuentes de formato de botella, especialmente en los posicionadores de botellas, un punto crítico en cualquier línea de automatización de packaging.

Cuando una línea de producción depende de la velocidad, la precisión y la disponibilidad, los equipos deben estar conectados, no solo a nivel mecánico, sino también digital. Esto incluye el posicionador de botellas o el orientador de botellas, que a menudo es la primera máquina de la línea.

El reto de integrar nuevos equipos en una línea existente

Integrar una nueva máquina —como un posicionador de botellas, un orientador de botellas o un sistema de transporte— en una línea de packaging existente nunca es un proceso plug-and-play. Ya sea en las industrias alimentaria, farmacéutica, cosmética o química, la complejidad de incorporar maquinaria de alta velocidad sin interrumpir la producción exige un enfoque estructurado.

En el sector alimentario, los envases plásticos utilizados para aceites, salsas, lácteos, productos en polvo o confitería suponen un reto cada vez mayor. Desde botellas ligeras con bases inestables hasta tarros de boca ancha o materiales con alta fricción como el PET y el PP, manipular estos envases de forma fiable a gran escala requiere mucho más que soluciones mecánicas tradicionales.

En las líneas modernas de automatización de packaging, el rendimiento y la fiabilidad del posicionador de botellas pueden determinar la eficiencia y rentabilidad de toda la operación. Utilizados en sectores como alimentación y bebidas, farmacéutico, cosmética, aceites y productos químicos, los posicionadores son esenciales para orientar botellas de plástico a alta velocidad antes del llenado y etiquetado.

Cuando se evalúa una línea de alimentación y manipulación de botellas, especialmente un posicionador de alta velocidad o un sistema de orientación, es habitual oír hablar de una línea con pucks (también llamada sistema de manipulación con pucks). Una línea con pucks puede ser una elección muy acertada para determinadas aplicaciones: aporta una excelente estabilidad y permite trabajar con botellas difíciles de manejar. Pero también implica inversión y complejidad.

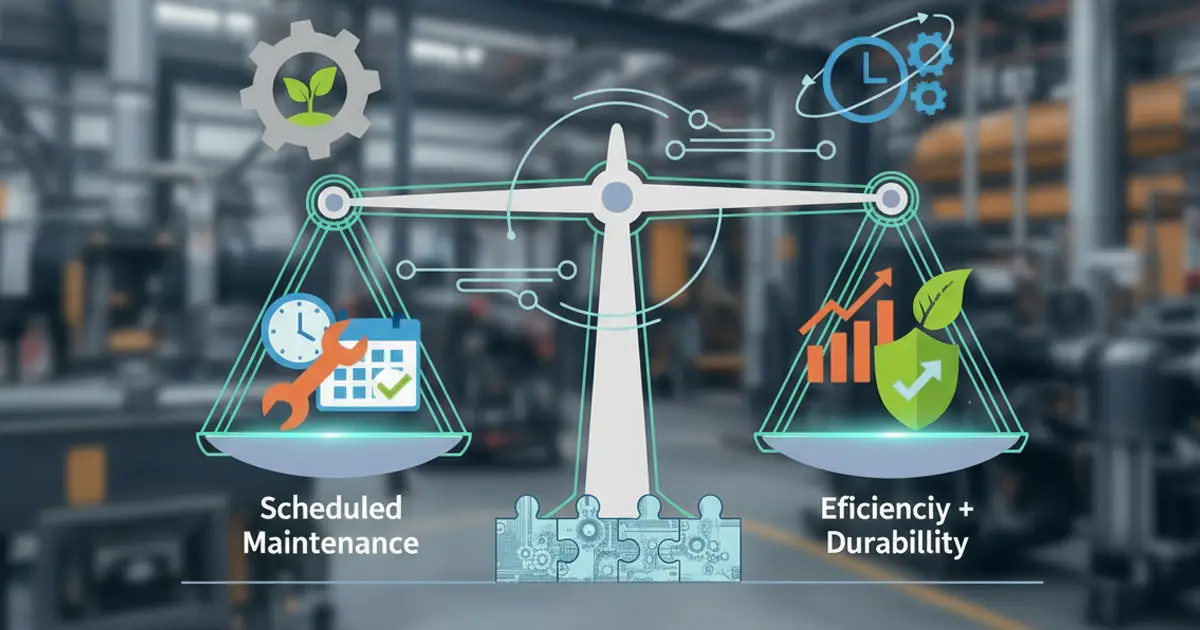

La Eficiencia General de los Equipos (OEE) es un indicador clave del rendimiento en cualquier sistema de automatización de packaging. En entornos de alta velocidad, como las líneas de llenado de líquidos, cada microparada, cambio de formato o desviación de calidad afecta directamente a la productividad y la rentabilidad.

Descubre por qué un diseño con mínimo mantenimiento es clave para la durabilidad en la automatización del packaging. Aprende cómo el tiempo de parada por mantenimiento afecta al OEE y cómo el uso de equipos de bajo mantenimiento ayuda a optimizar tanto la inversión inicial (CAPEX) como los costes operativos (OPEX).

La fabricación de productos farmacéuticos estériles está sujeta a una de las regulaciones más estrictas del sector: el Anexo 1 de las Buenas Prácticas de Fabricación (GMP) de la UE. Esta directriz establece los requisitos para garantizar la calidad microbiológica y la seguridad de los productos administrados por vía parenteral, oftálmica, ótica u otras rutas sensibles.

En muchas regiones en desarrollo como Oriente Medio, India y el sudeste asiático, los fabricantes están experimentando un aumento de la demanda de mayor capacidad de producción, eficiencia y estándares internacionales de higiene. Sin embargo, algunas fábricas aún dependen del trabajo manual para el manejo de envases vacíos, un método cada vez más obsoleto, laborioso y menos higiénico.

Página 1 de 3