Vor dem Kauf eines Flaschenaufrichters oder der Investition in die Verpackungsautomatisierung stellen Unternehmen in der Regel die offensichtlichen Fragen:

Wie schnell ist die Maschine? Was kostet sie? Wann kann sie geliefert werden?

Doch eine Frage ist ebenso wichtig – und wird oft übersehen:

Wer installiert, nimmt die Anlage in Betrieb und wartet sie – Ihre eigenen Techniker oder externe Subunternehmer?

Da sich die Trends im Packaging in Richtung kürzerer Produktionsläufe, mehr SKUs und personalisierter Produkte entwickeln, wird die Kleinserienproduktion in Branchen wie Kosmetik und Lohnherstellung zum Standard. Diese Entwicklung bringt eine große operative Herausforderung mit sich: das effiziente Handling häufiger Flaschenformatwechsel, insbesondere bei Flaschenaufrichtern, einem kritischen Punkt jeder automatisierten Verpackungslinie.

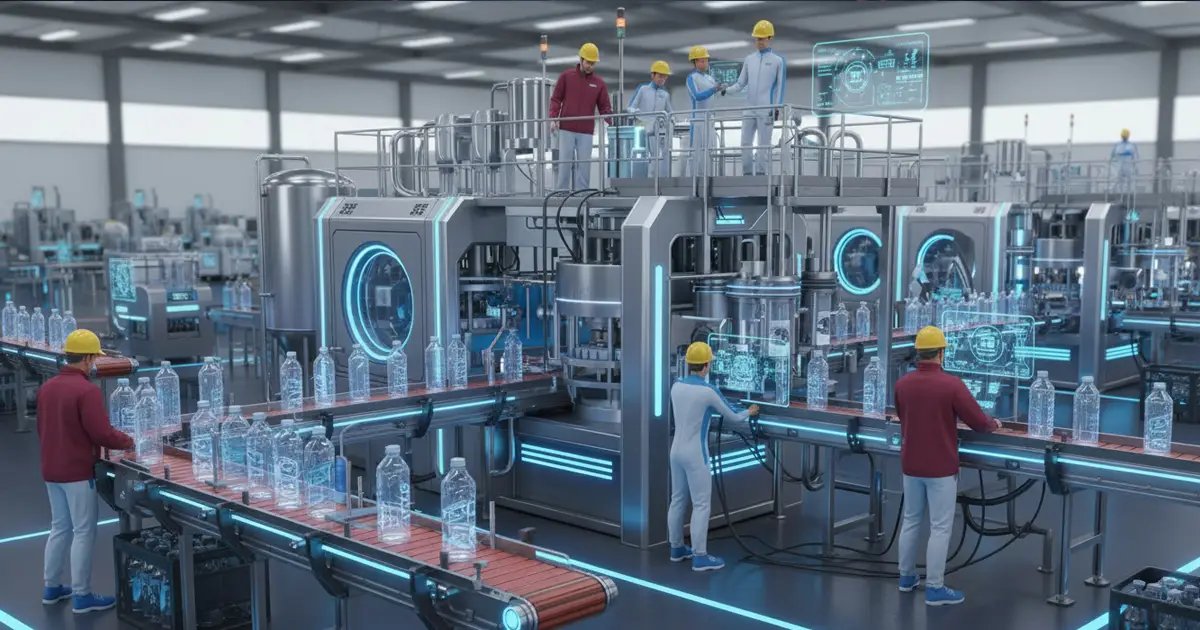

Wenn eine Produktionslinie von Geschwindigkeit, Präzision und Verfügbarkeit abhängt, müssen die Anlagen nicht nur mechanisch, sondern auch digital vernetzt sein. Dazu gehört auch der Flaschenaufrichter oder der Flaschenausrichter, der häufig die erste Maschine in der Linie ist.

Die Herausforderung bei der Integration neuer Anlagen in bestehende Linien

Die Integration einer neuen Maschine – wie eines Flaschenaufrichters, eines Flaschenausrichters oder eines Fördersystems Fördersystems – in eine bestehende Packaging-Linie ist niemals ein Plug-and-Play-Prozess. Ob in der Lebensmittel-, Pharma-, Kosmetik- oder Chemieindustrie: Die Einbindung von Hochgeschwindigkeitsmaschinen ohne Unterbrechung der Produktion erfordert einen strukturierten Ansatz.

In der Lebensmittelindustrie stellen Kunststoffbehälter für Öle, Saucen, Molkereiprodukte, Pulver und Süßwaren eine wachsende Herausforderung dar. Von leichten Flaschen mit instabilen Böden bis hin zu Weithalsgläsern sowie Materialien mit hoher Reibung wie PET und PP erfordert die zuverlässige Handhabung dieser Behälter im industriellen Maßstab mehr als reine mechanische Lösungen.

La Eficiencia General de los Equipos (OEE) es un indicador clave del rendimiento en cualquier sistema de automatización de packaging. En entornos de alta velocidad, como las líneas de llenado de líquidos, cada microparada, cambio de formato o desviación de calidad afecta directamente a la productividad y la rentabilidad.

Die Herstellung steriler Arzneimittel unterliegt den strengsten Vorschriften der Branche: Anhang 1 der EU-Guten Herstellungspraxis (GMP). Diese Richtlinie legt die Anforderungen zur Gewährleistung der mikrobiologischen Qualität und Sicherheit von Produkten fest, die parenteral, ophthalmisch, otisch oder auf andere sensible Weise verabreicht werden.

Seite 1 von 3