Avant d’acheter un redresseur de bouteilles ou d’investir dans l’automatisation de l’emballage, la plupart des entreprises posent les questions classiques :

Quelle est la vitesse de la machine ? Quel est le prix ? Quand pouvons-nous la recevoir ?

Mais une question tout aussi essentielle est souvent oubliée :

Qui installera, mettra en service et assurera la maintenance de cet équipement — vos propres techniciens ou des sous-traitants ?

Avec les tendances du packaging évoluant vers des séries plus courtes, une multiplication des références (SKU) et des produits personnalisés, la production en petits lots devient la norme dans de nombreux secteurs, notamment les cosmétiques, la fabrication à façon ou les soins personnels. Ce changement représente un défi opérationnel majeur : gérer efficacement les changements fréquents de format de bouteille, en particulier au niveau des redresseurs, un point critique de toute ligne d’automatisation du packaging.

Lorsqu’une ligne de production dépend de la vitesse, de la précision et de la disponibilité, les équipements doivent être connectés non seulement mécaniquement, mais aussi numériquement. Cela inclut le redresseur de bouteilles ou l’orienteur de bouteilles, qui constitue souvent la première machine de la ligne.

Le défi de l’intégration de nouveaux équipements dans une ligne existante

Intégrer une nouvelle machine — telle qu’un redresseur de bouteilles, un orienteur de bouteilles ou un système de convoyagesystème de convoyage — dans une ligne de packaging existante n’est jamais un processus plug-and-play. Que ce soit dans les industries alimentaire, pharmaceutique, cosmétique ou chimique, l’intégration de machines à haute cadence sans interrompre la production nécessite une approche structurée.

Dans le secteur alimentaire, les contenants en plastique utilisés pour les huiles, sauces, produits laitiers, poudres et confiseries représentent un défi croissant. Des bouteilles légères à base instable aux pots à large ouverture, en passant par des matériaux à forte friction comme le PET et le PP, la manipulation fiable de ces contenants à l’échelle industrielle nécessite bien plus que de simples solutions mécaniques.

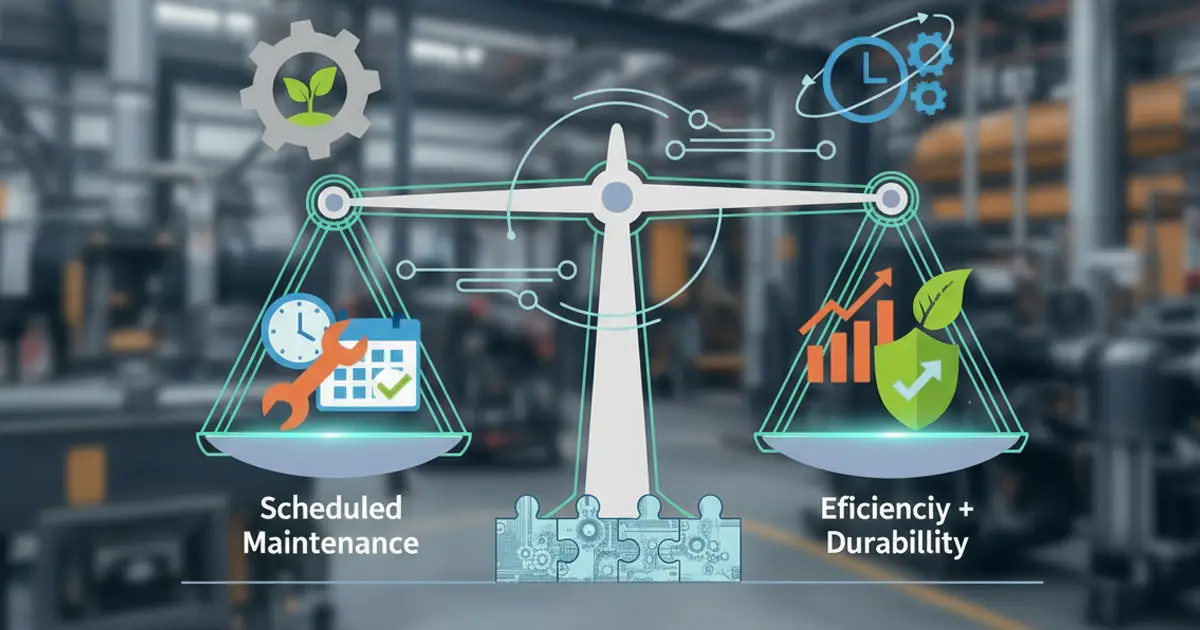

L’Efficacité Globale des Équipements (Overall Equipment Effectiveness – OEE) est un indicateur de performance essentiel dans tout système d’automatisation du packaging.

Dans des environnements à haute cadence, comme les lignes de remplissage de liquides, chaque micro-arrêt, changement de format ou écart de qualité impacte directement la productivité et la rentabilité.

Découvrez pourquoi un design à faible maintenance est essentiel à la durabilité des lignes de packaging automatisées. Comprenez l’impact des arrêts de maintenance sur l’OEE et comment des équipements nécessitant peu d’entretien permettent d’optimiser à la fois les CAPEX et les OPEX.

La fabrication de produits pharmaceutiques stériles est soumise à l’une des réglementations les plus strictes du secteur : l’annexe 1 des Bonnes Pratiques de Fabrication (BPF) de l’UE. Cette directive définit les exigences pour garantir la qualité microbiologique et la sécurité des produits administrés par voie parentérale, ophtalmique, otique ou toute autre voie sensible.

Page 1 sur 3