Con la tendenza del packaging verso tirature più brevi, un maggior numero di referenze (SKU) e prodotti personalizzati, la produzione in piccoli lotti sta diventando la norma in settori come la cosmetica e la produzione conto terzi. Questo cambiamento comporta una sfida operativa fondamentale: gestire in modo efficiente i frequenti cambi di formato delle bottiglie, soprattutto nei riordinatori, un punto critico in ogni linea di automazione del packaging.

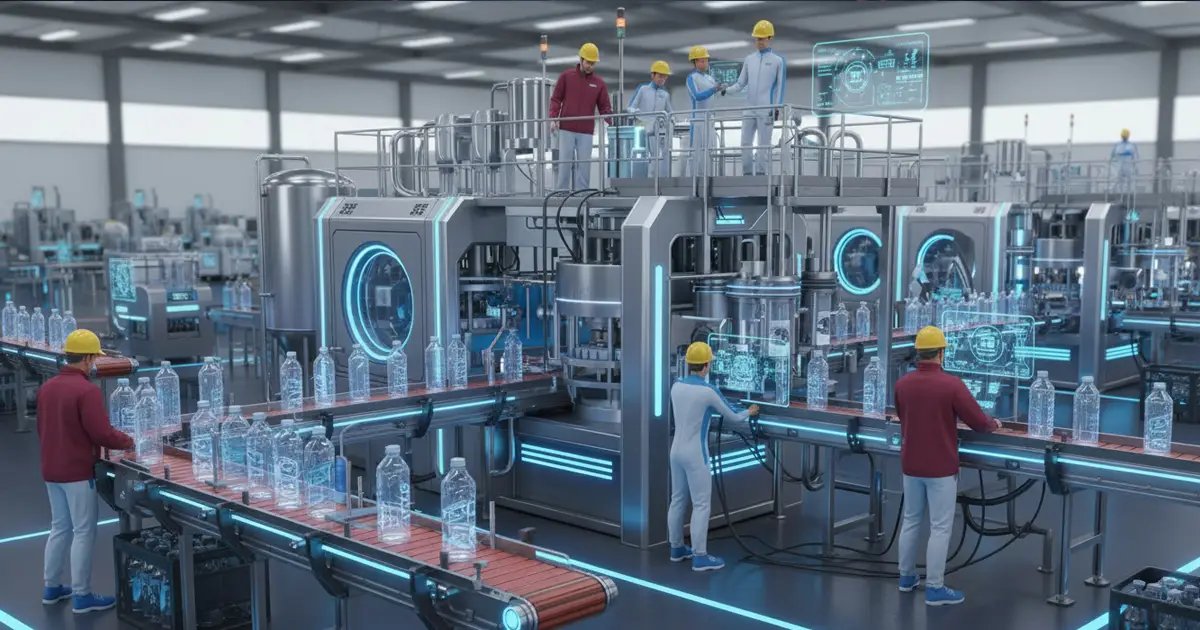

Quando una linea di produzione dipende da velocità, precisione e disponibilità, le apparecchiature devono essere connesse non solo a livello meccanico, ma anche digitale. Questo include il riordinatore di bottiglie o l’orientatore di bottiglie, che spesso rappresenta la prima macchina della linea.

La sfida dell’integrazione di nuove apparecchiature in una linea esistente

Integrare una nuova macchina — come un riordinatore di bottiglie, un orientatore di bottiglie o un sistema di trasporto — in una linea di packaging esistente non è mai un’operazione plug-and-play. Che si tratti dell’industria alimentare, farmaceutica, cosmetica o chimica, l’integrazione di macchinari ad alta velocità senza interrompere la produzione richiede un approccio strutturato.

Nel Soluzioni di trasporto con puck, i contenitori in plastica utilizzati per oli, salse, prodotti lattiero-caseari, polveri e dolciumi rappresentano una sfida crescente. Dalle bottiglie leggere con basi instabili ai barattoli a bocca larga, fino ai materiali ad alta frizione come PET e PP, la gestione affidabile di questi contenitori su scala industriale richiede soluzioni che vadano oltre la sola meccanica.

Quando si valuta una linea di alimentazione e movimentazione di bottiglie, in particolare un riordinatore ad alta velocità o un sistema di orientamento, è comune sentire parlare di una linea con pucks (nota anche come sistema di movimentazione con pucks).

Una linea con pucks può essere un’ottima scelta per determinate applicazioni: offre stabilità eccellente e permette di gestire bottiglie difficili. Tuttavia, comporta anche investimenti e complessità aggiuntivi.

L’Efficienza Globale degli Impianti (Overall Equipment Effectiveness – OEE) è un indicatore chiave delle prestazioni in qualsiasi linea di automazione per il packaging. In ambienti ad alta velocità, come le linee di riempimento liquidi, ogni micro-fermata, cambio formato o deviazione di qualità incide direttamente su produttività e redditività.

La produzione di prodotti farmaceutici sterili è soggetta ad alcune delle normative più rigorose del settore: l’Allegato 1 delle Good Manufacturing Practices (GMP) dell’UE. Questa linea guida definisce i requisiti necessari per garantire la qualità microbiologica e la sicurezza dei prodotti somministrati per via parenterale, oftalmica, otica o altre vie sensibili.

In molte regioni in rapido sviluppo come Medio Oriente, India e Sud-est asiatico, i produttori assistono a una crescente domanda di maggiore capacità produttiva, efficienza e standard internazionali di igiene. Tuttavia, alcune fabbriche fanno ancora affidamento sulla manodopera manuale per la movimentazione di bottiglie vuote — un metodo sempre più considerato superato, laborioso e meno igienico.

Pagina 1 di 3