- Detalls

- By Tony Gregory

El repte d’integrar nous equips en una línia existent

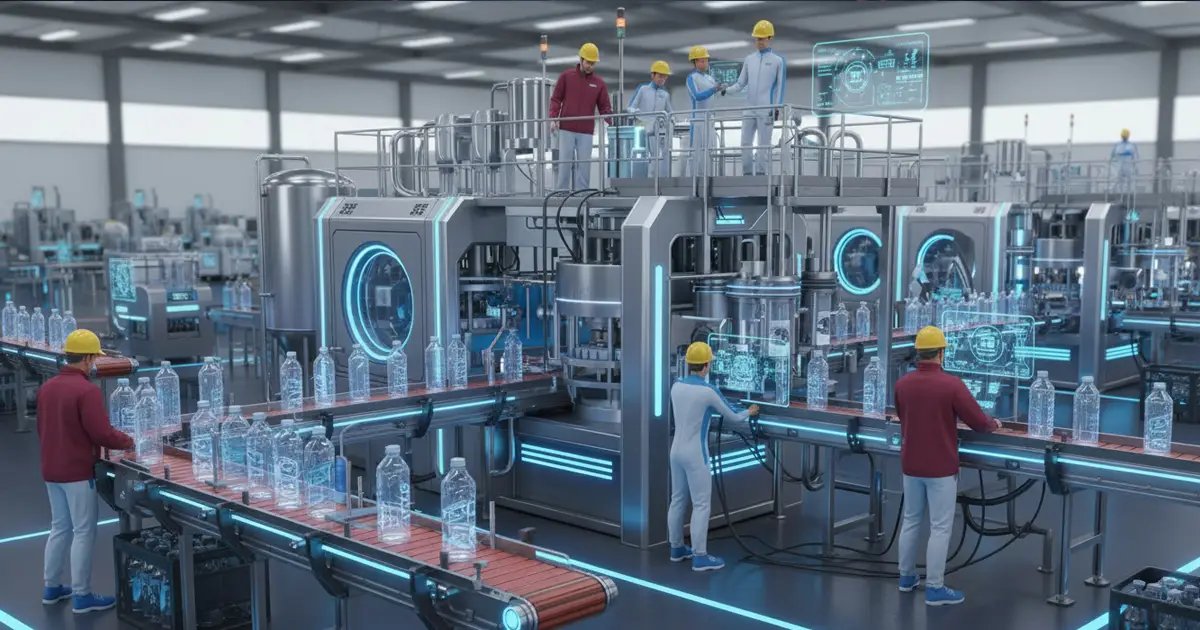

Integrar una nova màquina —com un posicionador d’ampolles, un orientador d’ampolles o un sistema de transport— en una línia de packaging existent mai no és un procés plug-and-play. Tant en la indústria alimentària com en la farmacèutica, cosmètica o química, la incorporació de maquinària d’alta velocitat sense interrompre la producció requereix un enfocament estructurat.

En aquesta guia abordem els reptes d’integració més habituals, solucions provades en planta i recomanacions clau basades en l’experiència d’un fabricant europeu líder en maquinària de packaging, amb coneixement global procedent d’instal·lacions als EUA i a l’Amèrica Llatina.

Step 1 – Verificar l’espai disponible i les limitacions de layout

Entendre l’espai realment disponible

És essencial validar l’espai disponible en condicions reals de planta i no basar-se únicament en plànols. Amb el pas del temps, l’addició de plataformes, safates de cablejat o quadres elèctrics pot reduir de manera significativa l’espai realment utilitzable.

Solucions:

- Si l’espai en planta és limitat, considerar la instal·lació del quadre elèctric separat de la màquina.

- Substituir portes abatibles per portes corredisses o registres d’accés per reduir l’espai d’obertura.

- Simular l’accés de l’operari mitjançant models 3D o marques al terra.

Step 2 – Validar les interfícies aigües amunt i aigües avall

Sincronitzar els punts mecànics i de control

Els projectes d’integració fallen quan les interfícies físiques o els temps de sincronització no estan correctament alineats. Cal compartir amb el proveïdor de la nova màquina plànols mecànics actualitzats, fotografies i vídeos reals de la instal·lació.

Checklist:

- Assegurar-se que els transportadors aigües amunt i aigües avall no s’han modificat des de la instal·lació original.

- Compartir la lògica de control PLC, especialment en sistemes de transport pneumàtic o solucions amb puck.

- Incloure tots els formats d’envàs actuals i els requisits d’orientació.

Step 3 – Garantir una interacció segura entre operaris i carretons

Mantenir segurs els fluxos de persones i materials

Bloquejar un pas de vianants o una ruta de carretons pot generar riscos greus i situacions de no compliment de la normativa de seguretat.

Recomanacions:

- Confirmar que la nova implantació no interfereix amb les rutes d’evacuació existents.

- Utilitzar senyalització al terra i proteccions de columnes durant la instal·lació.

- Crear corredors de seguretat temporals quan l’espai sigui reduït.

Step 4 – Revisar els accessos d’aire comprimit i subministrament elèctric

Les noves màquines sovint requereixen noves línies d’aire comprimit, sistemes de buit o circuits elèctrics dedicats.

Punts crítics a verificar:

- Comprovar la capacitat del compressor i la qualitat de l’aire per als posicionadors d’ampolles per gravetat.

- Revisar el traçat de les noves línies elèctriques i evitar creuaments amb zones de pas.

- Verificar la correcta posada a terra i possibles interferències electromagnètiques amb quadres existents.

Step 5 – Planificar l’entrada física de la màquina a l’edifici

Aquest aspecte sovint es passa per alt, però l’accés físic de la màquina a la planta pot esdevenir una limitació important.

Comprovacions clau:

- Dimensions de les portes d’accés i alçada de les portes industrials.

- Distàncies entre columnes, altells i canonades aèries.

- Si cal, planificar el pre-muntatge per seccions o la retirada de carenats per al transport.

Step 6 – Definir un pla de tasques i recursos

La integració s’ha de planificar amb precisió per evitar pèrdues de producció.

El pla ha d’incloure:

- Entrada de la màquina, instal·lació, proves i arrencada productiva.

- Assignació dels equips tècnics: mecànic, elèctric i seguretat.

- Reserva de carretons, grues, eines d’elevació i zones d’emmagatzematge.

- Ús de diagrames de Gantt o eines de planificació com MS Project o Smartsheet.

Step 7 – Realitzar una avaluació completa de riscos

La seguretat i l’èxit del projecte van estretament lligats.

Aspectes a avaluar:

- Riscos de bolcada, descàrrega elèctrica o col·lisió amb equips existents.

- Definició de mesures de mitigació: proteccions físiques, procediments LOTO i senyalització.

- Identificació de tot el personal implicat, des dels instal·ladors fins als operaris.

- Designació d’un responsable de seguretat per fer el seguiment i documentar el compliment normatiu.

Step 8 – Garantir la compatibilitat dels SKU durant la fase d’arrencada

Un error habitual és assumir que la nova màquina gestionarà tots els formats sense una validació prèvia.

Accions recomanades:

- Llistar amb antelació tots els formats SKU actius.

- Validar els temps de canvi de format i els requisits d’orientació.

- Provar cada SKU durant la fase d’arrencada.

- Ajustar guies, sensors o receptes en posicionadors d’ampolles robotitzats quan sigui necessari.

- Implicar els operaris des del principi en la formació dels canvis de format.

Conclusió – Retrofit amb garanties

Integrar un posicionador d’ampolles, un orientador d’ampolles o una màquina de packaging en una línia existent no és només una qüestió mecànica. Implica anticipar interaccions, garantir la seguretat, adaptar-se a les limitacions de la planta i validar cada format d’envàs.

A POSIMAT, els nostres projectes de retrofit a Europa i als EUA segueixen exactament aquests principis, assegurant que cada actualització sigui fluida, segura i escalable.