- Détails

- By Santosh Zope

Découvrez pourquoi un design à faible maintenance est essentiel à la durabilité des lignes de packaging automatisées. Comprenez l’impact des arrêts de maintenance sur l’OEE et comment des équipements nécessitant peu d’entretien permettent d’optimiser à la fois les CAPEX et les OPEX.

La maintenance comme facteur clé de performance des équipements de packaging

Dans tout environnement d’automatisation du packaging — qu’il s’agisse de l’industrie pharmaceutique, agroalimentaire, cosmétique ou chimique —, le lien entre maintenance et performance des équipements est fondamental. Bien que les arrêts de maintenance soient souvent perçus comme une perte de disponibilité (et donc d’efficacité globale des équipements — OEE), ils sont indispensables pour garantir la fiabilité des machines et prolonger leur durée de vie.

Cette contradiction apparente se résout lorsque les entreprises adoptent une vision stratégique de la maintenance, reconnaissant l’impact des choix de conception sur les arrêts, la consommation de pièces détachées et, au final, les coûts d’exploitation (OPEX).

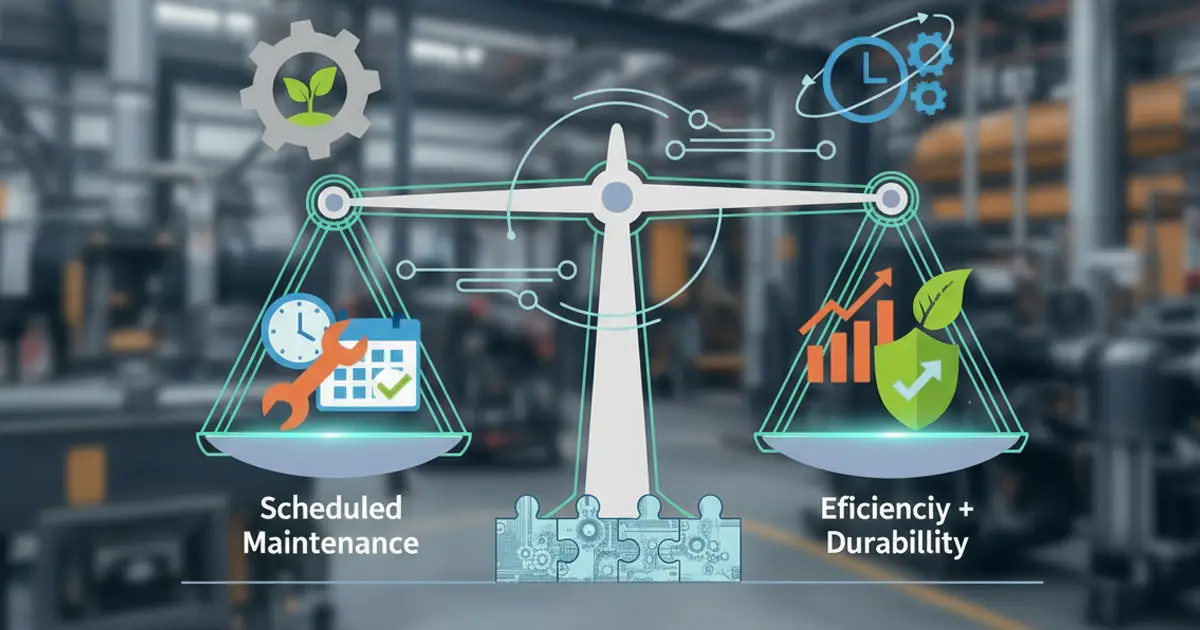

Maintenance planifiée et impact sur l’OEE

Le dilemme de la maintenance

Chaque arrêt de maintenance, même planifié, réduit la disponibilité — un des trois piliers de l’OEE. Pourtant, retarder les opérations de maintenance augmente le risque de pannes imprévues, causant des interruptions plus longues et des interventions plus coûteuses.

Les machines plus anciennes, en particulier, nécessitent une attention plus régulière. L’usure s’accumule, les pièces se détériorent, et les performances du système diminuent si elles ne sont pas correctement gérées. Cela entraîne une augmentation des interventions et des coûts d’exploitation.

La simplicité comme avantage stratégique

Les lignes de packaging les plus performantes intègrent la simplicité comme principe de conception. Moins de pièces mobiles, peu ou pas de courroies ou de crochets, et des structures mécaniques intuitives rendent les systèmes plus faciles à entretenir. Cela réduit les besoins en interventions techniques ainsi que le temps et le coût associés à la maintenance.

CAPEX vs. OPEX : penser au-delà du prix d’achat

Lors de l’acquisition de nouvelles machines de packaging, de nombreuses entreprises se concentrent principalement sur les CAPEX (dépenses en capital). Pourtant, le coût total de possession sur 5 à 10 ans est davantage influencé par les OPEX : consommation énergétique, pièces détachées, main-d’œuvre et arrêts non planifiés.

Une vision à long terme, intégrant CAPEX et OPEX, permet d’identifier les équipements les plus durables avec un coût de cycle de vie réduit. Dans cette analyse, un design à faible maintenance devient un critère déterminant.

Conçu pour la durabilité et l’efficacité opérationnelle

Tous secteurs confondus, les équipements de packaging fonctionnant par gravité, flux d’air ou mouvements simplifiés nécessitent moins d’interventions. Par exemple :

- Dans les lignes pharmaceutiques, où l’hygiène et la disponibilité sont essentielles, minimiser les interventions réduit les risques de contamination croisée et garantit la conformité.

- Dans l’agroalimentaire, les lignes à grande vitesse tirent parti d’équipements auto-nettoyants et accessibles sans outils.

- Les machines de conditionnement cosmétique, confrontées à de nombreux formats, bénéficient de changements simplifiés réduisant les erreurs humaines et les besoins de maintenance.

- Les équipements de manipulation de bouteilles pour l’industrie chimique doivent être résistants aux produits corrosifs et conçus pour un nettoyage facile.

Ces caractéristiques — robustesse, faible usure des composants, facilité de nettoyage — assurent la fiabilité à long terme.

POSIMAT : un exemple de conception orientée maintenance

Parmi les fabricants, POSIMAT se distingue par son engagement en faveur de la simplicité et de la durabilité dans ses redresseurs de bouteilles. Son approche évite toute complexité superflue : les bouteilles sont déplacées par la géométrie, la gravité et l’air, sans crochets, ni courroies, ni autres éléments susceptibles de provoquer des défaillances ou des désalignements. Résultat : une intervention minimale et une consommation réduite de pièces détachées.

Qu’il s’agisse d’un redresseur de bouteilles haute vitesse ou d’un redresseur robotisé, les systèmes POSIMAT sont conçus pour garantir des performances durables avec de faibles OPEX. Cette philosophie de conception correspond parfaitement aux entreprises recherchant le meilleur fabricant de redresseurs de bouteilles dans le secteur mondial du packaging.

En combinant haute efficacité et faible besoin de maintenance, POSIMAT prouve que la technologie de packaging peut concilier disponibilité, durabilité et rentabilité — aidant les sites industriels à optimiser OEE, longévité des équipements et retour sur investissement.