- Dettagli

- By Tony Gregory

La sfida dell’integrazione di nuove apparecchiature in una linea esistente

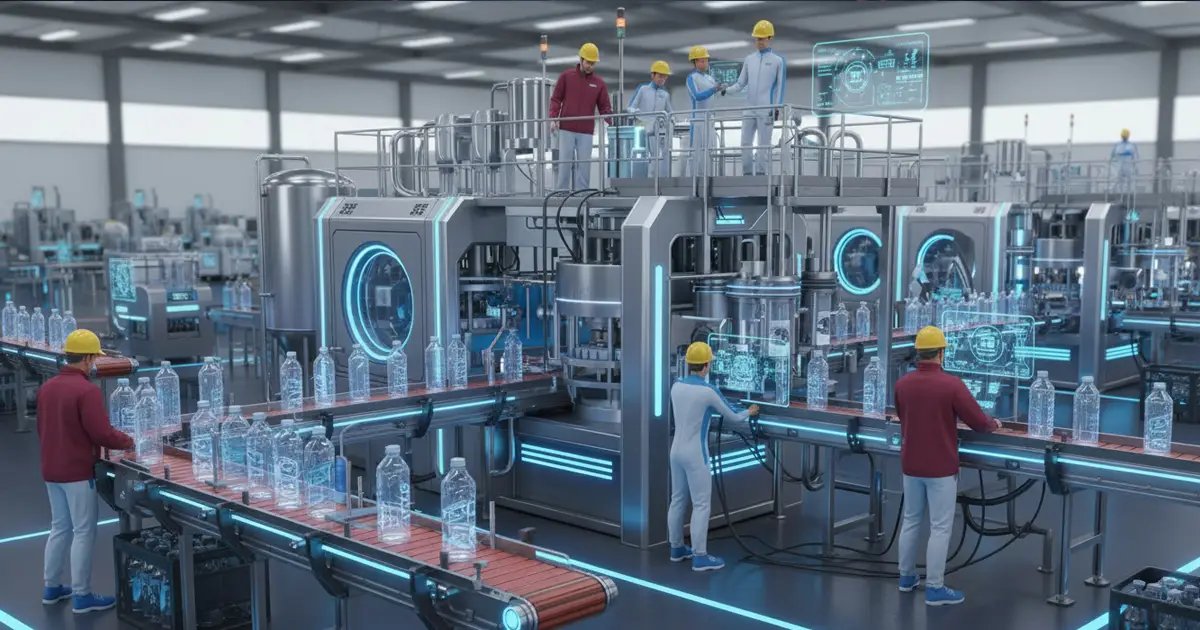

Integrare una nuova macchina — come un riordinatore di bottiglie, un orientatore di bottiglie o un sistema di trasporto — in una linea di packaging esistente non è mai un’operazione plug-and-play. Che si tratti dell’industria alimentare, farmaceutica, cosmetica o chimica, l’integrazione di macchinari ad alta velocità senza interrompere la produzione richiede un approccio strutturato.

In questa guida affrontiamo le problematiche di integrazione più comuni, soluzioni collaudate in stabilimento e raccomandazioni chiave basate sull’esperienza di un produttore europeo leader nel settore delle macchine per il packaging, supportata da progetti di retrofit realizzati in USA e America Latina.

Step 1 – Verificare ingombri e vincoli di layout

Comprendere lo spazio realmente disponibile

È fondamentale verificare lo spazio disponibile in condizioni reali di stabilimento e non basarsi esclusivamente sui layout. Nel corso degli anni, l’aggiunta di piattaforme, canaline portacavi o quadri elettrici può ridurre in modo significativo lo spazio effettivamente utilizzabile.

Soluzioni:

- In caso di spazio limitato, valutare l’installazione del quadro elettrico separatamente dalla macchina.

- Sostituire porte a battente con porte scorrevoli o botole di accesso per ridurre gli ingombri di apertura.

- Simulare l’accesso dell’operatore tramite modelli 3D o marcature a terra.

Step 2 – Validare le interfacce a monte e a valle

Sincronizzare i punti meccanici e di controllo

I progetti di integrazione falliscono quando le interfacce fisiche o le tempistiche non sono correttamente allineate. È essenziale condividere con il fornitore della nuova macchina disegni meccanici aggiornati, fotografie e video reali dell’installazione.

Checklist:

- Verificare che i trasportatori a monte e a valle non siano stati modificati rispetto all’installazione originale.

- Condividere la logica di controllo PLC, in particolare per sistemi di trasporto pneumatico o soluzioni con puck.

- Includere tutti i formati di contenitore attualmente in uso e i requisiti di orientamento.

Step 3 – Garantire un’interazione sicura tra operatori e carrelli elevatori

Mantenere sicuri i flussi di persone e materiali

Ostruire un passaggio pedonale o un percorso per carrelli elevatori può creare gravi rischi per la sicurezza e situazioni di non conformità normativa.

Raccomandazioni:

- Verificare che il nuovo posizionamento della macchina non interferisca con le vie di evacuazione esistenti.

- Utilizzare segnaletica a pavimento e protezioni per le colonne durante l’installazione.

- Creare corridoi di sicurezza temporanei in caso di spazi ridotti.

Step 4 – Verificare accessi ad aria compressa ed energia elettrica

Le nuove macchine richiedono spesso nuove linee di aria compressa, sistemi di vuoto o circuiti elettrici dedicati.

Controlli critici:

- Verificare la capacità del compressore e la qualità dell’aria per i riordinatori di bottiglie a gravità.

- Controllare il percorso delle nuove linee elettriche evitando l’attraversamento delle zone di passaggio.

- Confermare la corretta messa a terra e l’assenza di interferenze elettromagnetiche con i quadri esistenti.

Step 5 – Pianificare l’ingresso fisico della macchina nello stabilimento

Questo aspetto viene spesso sottovalutato, ma l’accesso fisico della macchina può diventare un vincolo rilevante.

Verifiche principali:

- Dimensioni delle porte di accesso e altezza dei portoni.

- Distanze tra colonne, soppalchi e tubazioni a soffitto.

- Se necessario, pianificare il preassemblaggio in sezioni o la rimozione dei carter per il trasporto.

Step 6 – Definire un piano di attività e risorse

L’integrazione deve essere pianificata con precisione per evitare perdite di produzione.

Il piano deve includere:

- Ingresso della macchina, installazione, test e avviamento produttivo.

- Assegnazione dei team tecnici: meccanico, elettrico e sicurezza.

- Prenotazione di carrelli elevatori, gru, attrezzature di sollevamento e aree di stoccaggio.

- Utilizzo di diagrammi di Gantt o software di pianificazione come MS Project o Smartsheet.

Step 7 – Eseguire una valutazione completa dei rischi

Sicurezza e successo del progetto sono strettamente collegati.

Aspetti da valutare:

- Rischi di ribaltamento, scosse elettriche o collisioni con impianti esistenti.

- Definizione delle misure di mitigazione: protezioni fisiche, procedure LOTO e segnaletica.

- Identificazione di tutto il personale coinvolto, dagli installatori agli operatori.

- Nomina di un responsabile della sicurezza per il monitoraggio e la documentazione della conformità.

Step 8 – Garantire la compatibilità degli SKU durante la fase di avviamento

Un errore frequente è dare per scontato che la nuova macchina gestisca tutti i formati senza una validazione preventiva.

Azioni raccomandate:

- Elencare in anticipo tutti i formati SKU attivi.

- Validare i tempi di cambio formato e i requisiti di orientamento.

- Testare ogni SKU durante la fase di avviamento.

- Regolare guide, sensori o ricette nei riordinatori di bottiglie robotizzati, se necessario.

- Coinvolgere gli operatori fin dalle prime fasi nella formazione sui cambi formato.

Conclusione – Retrofit con garanzia

Integrare un riordinatore di bottiglie, un orientatore di bottiglie o una macchina di packaging in una linea esistente non è solo una questione meccanica. Significa anticipare le interazioni, garantire la sicurezza, adattarsi ai vincoli dell’impianto e validare ogni formato di contenitore.

In POSIMAT, i progetti di retrofit in Europa e negli USA seguono esattamente questi principi, assicurando che ogni aggiornamento sia fluido, sicuro e scalabile.