- Details

- By Tony Gregory

Die Herausforderung bei der Integration neuer Anlagen in bestehende Linien

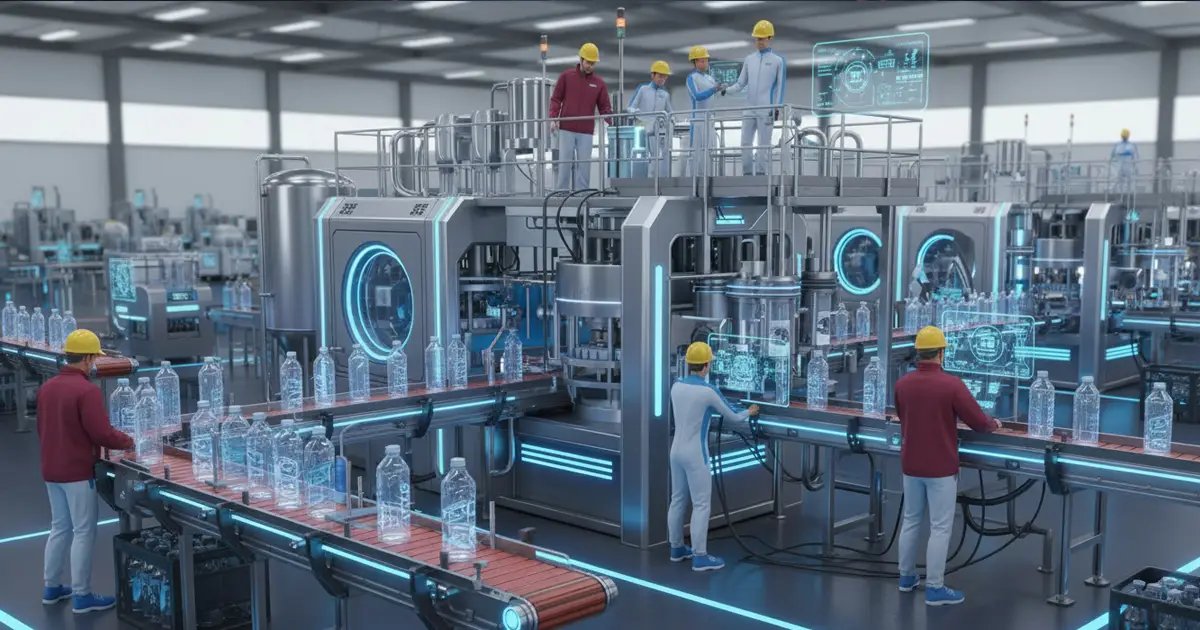

Die Integration einer neuen Maschine – wie eines Flaschenaufrichters, eines Flaschenausrichters oder eines Fördersystems Fördersystems – in eine bestehende Packaging-Linie ist niemals ein Plug-and-Play-Prozess. Ob in der Lebensmittel-, Pharma-, Kosmetik- oder Chemieindustrie: Die Einbindung von Hochgeschwindigkeitsmaschinen ohne Unterbrechung der Produktion erfordert einen strukturierten Ansatz.

In diesem Leitfaden behandeln wir die häufigsten Integrationsherausforderungen, praxiserprobte Lösungen aus der Produktion sowie zentrale Empfehlungen auf Basis der Erfahrung eines führenden europäischen Herstellers von Packaging-Maschinen, ergänzt durch globale Projekte in den USA und Lateinamerika.

Step 1 – Platzbedarf und Layout-Beschränkungen prüfen

Den tatsächlich verfügbaren Raum verstehen

Es ist entscheidend, den verfügbaren Platz unter realen Produktionsbedingungen zu überprüfen und sich nicht ausschließlich auf Layout-Zeichnungen zu verlassen. Im Laufe der Jahre hinzugefügte Plattformen, Kabeltrassen oder Schaltschränke können den nutzbaren Raum erheblich einschränken.

Lösungen:

- Bei begrenztem Platz kann der Schaltschrank separat von der Maschine installiert werden.

- Der Austausch von Schwenktüren durch Schiebetüren oder Wartungsklappen reduziert den notwendigen Öffnungsraum.

- Die Simulation des Bedienerzugangs mittels 3D-Modellen oder Bodenmarkierungen hilft, spätere Zugangsprobleme zu vermeiden.

Step 2 – Schnittstellen vor- und nachgelagerter Anlagen validieren

Mechanische und steuerungstechnische Schnittstellen synchronisieren

Integrationsprojekte scheitern häufig, wenn mechanische Schnittstellen oder Taktzeiten nicht korrekt aufeinander abgestimmt sind. Aktuelle mechanische Zeichnungen, Fotos und reale Installationsvideos sollten dem Maschinenlieferanten zur Verfügung gestellt werden.

Checkliste:

- Sicherstellen, dass vor- und nachgelagerte Förderer seit der ursprünglichen Installation nicht verändert wurden.

- Weitergabe der SPS-Logik, insbesondere bei Luftfördersystemen oder Puck-Handling-Lösungen.

- Berücksichtigung aller aktuellen Behälterformate und Ausrichtungsanforderungen.

Step 3 – Sichere Interaktion zwischen Personal und Flurförderzeugen gewährleisten

Personen- und Materialflüsse sicher gestalten

Das Blockieren von Fußgängerwegen oder Staplerstrecken kann erhebliche Sicherheitsrisiken darstellen und gegen geltende Vorschriften verstoßen.

Empfehlungen:

- Prüfen, dass der neue Maschinenstandort bestehende Fluchtwege nicht beeinträchtigt.

- Einsatz von Bodenmarkierungen und Säulenschutz während der Installation.

- Einrichtung temporärer Sicherheitskorridore bei beengten Platzverhältnissen.

Step 4 – Druckluft- und Elektroanschlüsse überprüfen

Neue Maschinen erfordern häufig zusätzliche Druckluftanschlüsse, Vakuumsysteme oder separate Stromkreise.

Kritische Prüfpunkte:

- Überprüfung der Kompressorkapazität und der Druckluftqualität für Schwerkraft-Flaschenaufrichter.

- Kontrolle der Leitungsführung neuer Stromkabel, um Kreuzungen mit Verkehrswegen zu vermeiden.

- Sicherstellung einer ordnungsgemäßen Erdung sowie Prüfung möglicher elektromagnetischer Störungen mit bestehenden Schaltschränken.

Step 5 – Den physischen Transport der Maschine ins Gebäude planen

Dieser Punkt wird oft unterschätzt, kann jedoch zu einer wesentlichen Einschränkung werden.

Wichtige Prüfungen:

- Abmessungen von Zugangstüren und Rolltorhöhen.

- Abstände zwischen Säulen, Zwischendecken und Deckenleitungen.

- Falls erforderlich, Vormontage in Modulen oder Demontage von Verkleidungen für den Transport.

Step 6 – Aufgaben- und Ressourcenplan erstellen

Um Produktionsverluste zu vermeiden, muss die Integration exakt geplant werden.

Der Plan sollte enthalten:

- Maschineneinbringung, Installation, Tests und Produktionsanlauf.

- Zuweisung der technischen Teams: Mechanik, Elektrik und Sicherheit.

- Reservierung von Staplern, Kränen, Hebezeugen und Lagerflächen.

- Einsatz von Gantt-Diagrammen oder Planungstools wie MS Project oder Smartsheet.

Step 7 – Eine vollständige Risikobewertung durchführen

Sicherheit und Projekterfolg sind untrennbar miteinander verbunden.

Zu bewertende Aspekte:

- Risiken durch Kippen, elektrischen Schlag oder Kollisionen mit bestehenden Anlagen.

- Definition von Risikominderungsmaßnahmen wie Schutzvorrichtungen, Lockout/Tagout-Verfahren und Sicherheitskennzeichnungen.

- Identifikation aller beteiligten Personen, von Monteuren bis zu Bedienern.

- Benennung eines Sicherheitsbeauftragten zur Überwachung und Dokumentation der Einhaltung.

Step 8 – SKU-Kompatibilität während der Anlaufphase sicherstellen

Ein häufiger Fehler besteht darin anzunehmen, dass neue Anlagen alle bestehenden Formate ohne Validierung verarbeiten können.

Empfohlene Maßnahmen:

- Vorab-Erstellung einer Liste aller aktiven SKU-Formate.

- Validierung der Umrüstzeiten und Ausrichtungsanforderungen.

- Test jedes einzelnen SKU während der Anlaufphase.

- Anpassung von Führungen, Sensoren oder Rezepten bei robotergestützten Flaschenaufrichtern.

- Frühzeitige Einbindung der Bediener in die Schulung zu Formatwechseln.

Fazit – Retrofit mit Sicherheit umsetzen

Die Integration eines Flaschenaufrichters, eines Flaschenausrichters oder einer Packaging-Maschine in eine bestehende Linie ist weit mehr als eine rein mechanische Aufgabe. Sie erfordert die Antizipation von Wechselwirkungen, die Gewährleistung der Sicherheit, die Anpassung an bauliche Gegebenheiten und die Validierung jedes einzelnen Behälterformats.

Bei POSIMAT folgen Retrofit-Projekte in Europa und den USA genau diesen Prinzipien, um sicherzustellen, dass jede Modernisierung reibungslos, sicher und skalierbar umgesetzt wird.