- Détails

- By Tony Gregory

Le défi de l’intégration de nouveaux équipements dans une ligne existante

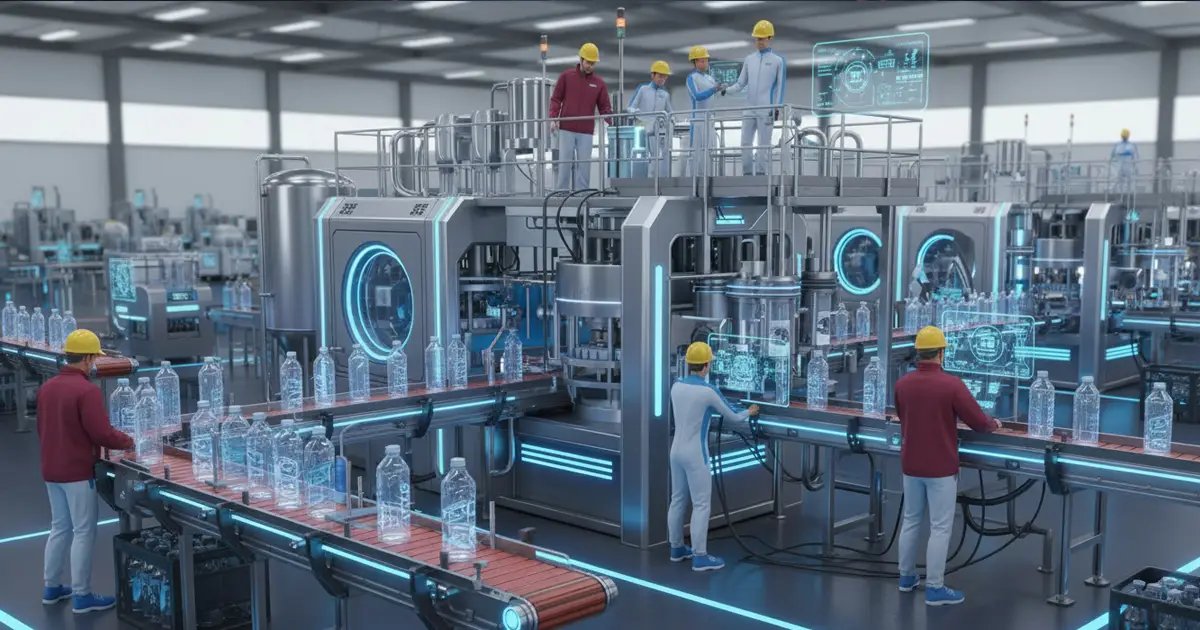

Intégrer une nouvelle machine — telle qu’un redresseur de bouteilles, un orienteur de bouteilles ou un système de convoyagesystème de convoyage — dans une ligne de packaging existante n’est jamais un processus plug-and-play. Que ce soit dans les industries alimentaire, pharmaceutique, cosmétique ou chimique, l’intégration de machines à haute cadence sans interrompre la production nécessite une approche structurée.

Dans ce guide, nous abordons les principaux défis d’intégration, des solutions éprouvées en production et des recommandations clés fondées sur l’expérience d’un fabricant européen de premier plan en machines de packaging, enrichie par des projets réalisés aux États-Unis et en Amérique latine.

Step 1 – Vérifier l’encombrement et les contraintes de layout

Comprendre l’espace réellement disponible

Il est essentiel de valider l’espace disponible dans les conditions réelles de l’usine et de ne pas se fier uniquement aux plans. Au fil du temps, l’ajout de plateformes, de chemins de câbles ou d’armoires électriques peut réduire de manière significative l’espace réellement exploitable.

Solutions :

- En cas d’espace au sol limité, envisager l’installation de l’armoire électrique séparément de la machine.

- Remplacer les portes battantes par des portes coulissantes ou des trappes d’accès afin de réduire l’espace d’ouverture.

- Simuler l’accès opérateur à l’aide de modèles 3D ou de marquages au sol.

Step 2 – Valider les interfaces en amont et en aval

Synchroniser les interfaces mécaniques et de commande

Les projets d’intégration échouent lorsque les interfaces physiques ou les cadences ne sont pas correctement alignées. Il est indispensable de partager avec le fournisseur de la nouvelle machine des plans mécaniques à jour, des photos et des vidéos réelles de l’installation.

Checklist :

- Vérifier que les convoyeurs en amont et en aval n’ont pas été modifiés depuis l’installation d’origine.

- Partager la logique de commande PLC, en particulier pour les systèmes de convoyage pneumatique ou les solutions avec puck.

- Inclure l’ensemble des formats de contenants actuels ainsi que les exigences d’orientation.

Step 3 – Garantir une interaction sûre entre opérateurs et chariots élévateurs

Sécuriser les flux de personnes et de matières

Obstruer une allée piétonne ou un itinéraire de chariots élévateurs peut générer des risques majeurs et entraîner une non-conformité aux réglementations de sécurité.

Recommandations :

- S’assurer que la nouvelle implantation ne gêne pas les voies d’évacuation existantes.

- Utiliser un marquage au sol et des protections de poteaux pendant l’installation.

- Mettre en place des couloirs de sécurité temporaires lorsque l’espace est restreint.

Step 4 – Vérifier les accès à l’air comprimé et à l’électricité

Les nouvelles machines nécessitent souvent des alimentations supplémentaires en air comprimé, des systèmes de vide ou des circuits électriques dédiés.

Points de contrôle clés :

- Vérifier la capacité du compresseur et la qualité de l’air pour les redresseurs de bouteilles par gravité.

- Contrôler le cheminement des nouvelles lignes électriques afin d’éviter les croisements avec les zones de circulation.

- Confirmer la mise à la terre et l’absence d’interférences électromagnétiques avec les armoires existantes.

Step 5 – Planifier l’entrée physique de la machine dans le bâtiment

Cet aspect est souvent négligé, mais l’accès physique de la machine au site peut devenir une contrainte majeure.

Vérifications essentielles :

- Dimensions des portes d’accès et hauteur des portes industrielles.

- Espacement entre les poteaux, mezzanines et tuyauteries en hauteur.

- Si nécessaire, prévoir un pré-assemblage par modules ou le démontage de certains capotages pour le transport.

Step 6 – Définir un planning des tâches et des ressources

L’intégration doit être planifiée avec précision afin d’éviter toute perte de production.

Le planning doit inclure :

- Entrée de la machine, installation, essais et montée en cadence.

- Affectation des équipes techniques : mécanique, électricité et sécurité.

- Réservation des chariots élévateurs, grues, équipements de levage et zones de stockage.

- Utilisation de diagrammes de Gantt ou d’outils de planification tels que MS Project ou Smartsheet.

Step 7 – Réaliser une évaluation complète des risques

La sécurité et la réussite du projet sont indissociables.

Éléments à évaluer :

- Risques de basculement, de choc électrique ou de collision avec des équipements existants.

- Définition des mesures de réduction des risques : protections physiques, procédures LOTO et signalisation.

- Identification de l’ensemble du personnel impliqué, des installateurs aux opérateurs.

- Désignation d’un responsable sécurité chargé du suivi et de la documentation de la conformité.

Step 8 – Garantir la compatibilité des SKU lors de la phase de montée en cadence

Une erreur fréquente consiste à supposer que la nouvelle machine pourra gérer tous les formats sans validation préalable.

Actions recommandées :

- Lister à l’avance tous les formats SKU actifs.

- Valider les temps de changement de format et les exigences d’orientation.

- Tester chaque SKU durant la phase de montée en cadence.

- Ajuster les guides, capteurs ou recettes sur les redresseurs de bouteilles robotisés si nécessaire.

- Impliquer les opérateurs dès le début dans la formation aux changements de format.

Conclusion – Réussir un retrofit en toute confiance

Intégrer un redresseur de bouteilles, un orienteur de bouteilles ou une machine de packaging dans une ligne existante ne relève pas uniquement de la mécanique. Cela implique d’anticiper les interactions, de garantir la sécurité, de s’adapter aux contraintes du site et de valider chaque format de contenant.

Chez POSIMAT, nos projets de retrofit en Europe et aux États-Unis reposent sur ces principes, afin de garantir des mises à niveau fluides, sûres et évolutives.