- 文章信息

- By Tony Gregory

在现有生产线中集成新设备的挑战

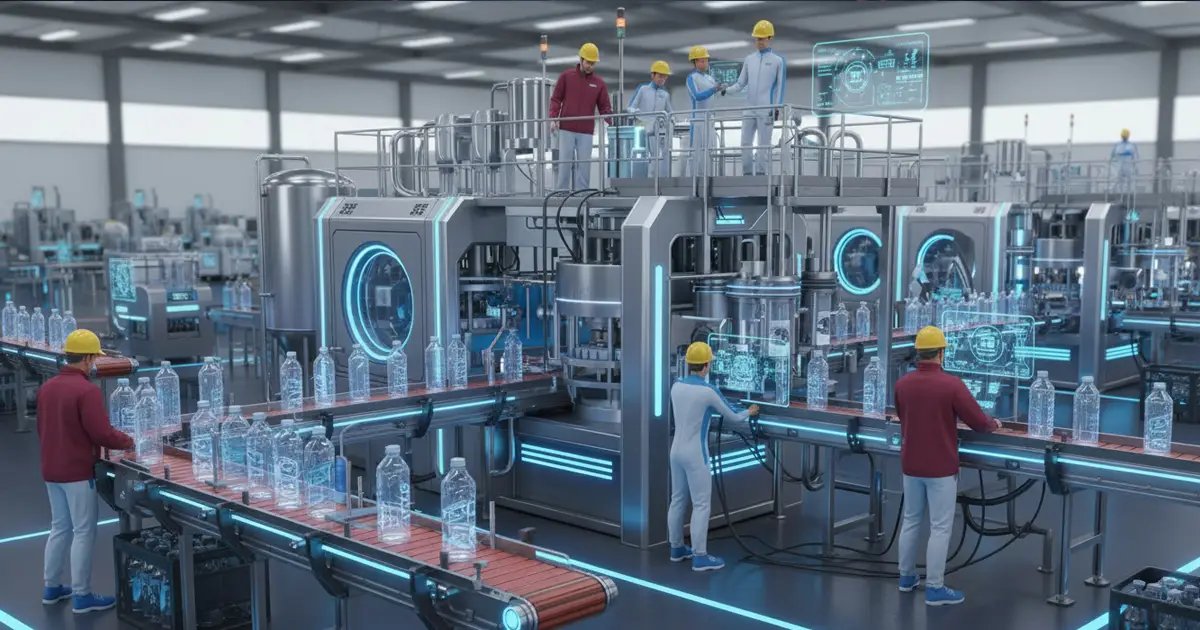

将一台新设备——例如瓶子理瓶机(bottle unscrambler)、瓶子定向机(bottle orienter)或输送系统——集成到现有的 Packaging 生产线中,从来都不是即插即用的过程。无论是在食品、制药、化妆品还是化工行业,在不影响生产连续性的前提下集成高速设备,都需要一种系统化的方法。

在本指南中,我们将探讨最常见的集成挑战、经过现场验证的解决方案,以及基于欧洲领先 Packaging 机械制造商经验提出的关键建议,这些经验也来自于在美国和拉丁美洲的全球安装项目。

Step 1 – 检查设备占地面积和布局限制

了解真实可用空间

必须在真实的工厂条件下验证可用空间,而不能仅依赖布局图纸。随着时间推移,新增的平台、电缆桥架或电气柜可能会显著减少实际可用空间。

解决方案:

- 当地面空间有限时,可考虑将电气柜与设备分开安装。

- 将平开门更换为滑动门或检修口,以减少开启所需空间。

- 通过 3D 模型或地面标识模拟操作人员的进出和维护空间。

Step 2 – 验证上下游接口

同步机械和控制接口

当物理接口或节拍不同步时,集成项目往往会失败。应与新设备供应商共享最新的机械图纸、现场照片以及真实安装视频。

检查清单:

- 确认上下游输送系统自最初安装以来未被改动。

- 共享 PLC 控制逻辑,尤其是在使用空气输送系统或 puck 输送方案时。

- 明确所有当前使用的容器规格及其定向要求。

Step 3 – 确保人员与叉车的安全交互

保障人员和物料流动安全

阻塞人行通道或叉车路线可能带来严重的安全风险,并导致不符合安全法规。

建议:

- 确认新设备的安装位置不会影响现有的疏散通道。

- 在安装期间使用地面标识和立柱防护装置。

- 在空间受限的情况下设置临时安全通道。

Step 4 – 检查压缩空气和电力接口

新设备通常需要额外的压缩空气管路、真空系统或独立的电力回路。

关键检查点:

- 验证压缩机容量及空气质量,尤其是用于重力式瓶子理瓶机的应用。

- 检查新电缆的布线路径,避免穿越人员或叉车通行区域。

- 确认正确接地,并检查与现有控制柜之间是否存在电磁干扰。

Step 5 – 规划设备进入厂房的物理路径

这一环节经常被忽视,但设备进入厂房本身可能成为重要限制因素。

重点检查:

- 出入口门尺寸及卷帘门高度。

- 立柱间距、中间平台及顶部管道情况。

- 如有需要,提前规划分段预装或在运输过程中拆除外罩。

Step 6 – 制定任务与资源计划

为了避免生产损失,集成过程必须进行精确规划。

计划应包括:

- 设备进厂、安装、测试及产线爬坡阶段。

- 技术团队分工:机械、电气和安全。

- 提前预订叉车、起重设备、吊装工具及临时存储区域。

- 使用甘特图或 MS Project、Smartsheet 等规划工具。

Step 7 – 执行全面的风险评估

安全性与项目成功密不可分。

评估内容包括:

- 倾倒风险、触电风险或与现有设备发生碰撞的风险。

- 制定风险缓解措施,如防护装置、上锁挂牌(LOTO)程序和安全标识。

- 明确所有参与人员,从安装人员到操作员。

- 指定一名安全负责人,负责合规性的跟踪和记录。

Step 8 – 确保爬坡阶段的 SKU 兼容性

一个常见错误是未经验证就假设新设备可以处理所有现有规格。

推荐措施:

- 提前列出所有正在使用的 SKU 规格。

- 验证换型时间和定向要求。

- 在爬坡阶段对每一个 SKU 进行测试。

- 根据需要调整导轨、传感器或机器人理瓶机的配方。

- 尽早让操作人员参与换型培训。

结论 – 充满信心地完成 Retrofit 项目

将瓶子理瓶机、瓶子定向机或任何 Packaging 设备集成到现有生产线中,不仅仅是机械层面的工作。它需要预判设备之间的交互、确保安全、适应现场限制,并对每一种容器规格进行验证。

在 POSIMAT,我们在欧洲和美国的 Retrofit 项目始终遵循这些原则,确保每一次产线升级都顺利、安全且具备可扩展性。