- Detalles

- By Tony Gregory

El reto de integrar nuevos equipos en una línea existente

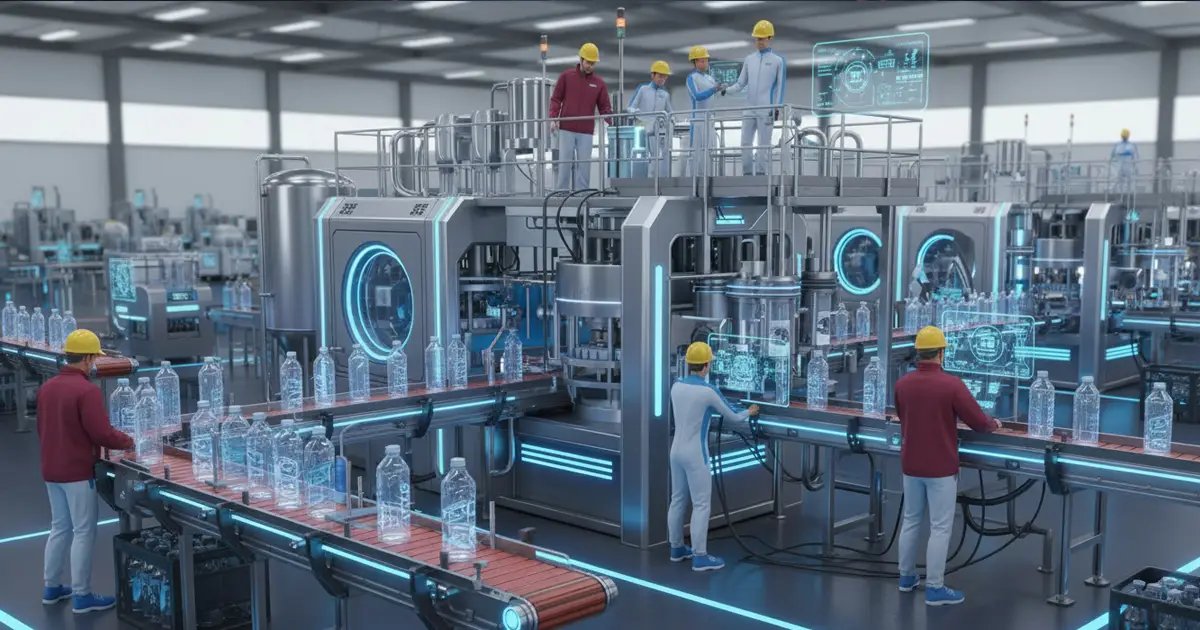

Integrar una nueva máquina —como un posicionador de botellas, un orientador de botellas o un sistema de transporte— en una línea de packaging existente nunca es un proceso plug-and-play. Ya sea en las industrias alimentaria, farmacéutica, cosmética o química, la complejidad de incorporar maquinaria de alta velocidad sin interrumpir la producción exige un enfoque estructurado.

En esta guía abordamos los problemas más habituales de integración, soluciones probadas en planta y recomendaciones clave basadas en la experiencia de un fabricante europeo líder en maquinaria de packaging, con conocimiento global procedente de instalaciones en USA y Latinoamérica.

Paso 1 – Verificar el espacio disponible y las limitaciones de layout

Comprender el espacio real disponible

Es fundamental validar el espacio disponible en condiciones reales, no únicamente a partir de planos. Modificaciones acumuladas con el tiempo —plataformas añadidas, bandejas de cableado o armarios eléctricos— pueden reducir significativamente el espacio utilizable.

Soluciones:

- Si el espacio en planta es limitado, considerar la instalación del armario eléctrico separado de la máquina.

- Sustituir puertas abatibles por puertas correderas o registros para reducir el espacio de apertura.

- Simular el acceso del operario mediante modelos 3D o marcaje en el suelo.

Paso 2 – Validar interfaces aguas arriba y aguas abajo

Sincronizar puntos mecánicos y de control

La integración falla cuando las interfaces físicas o los tiempos de sincronización no están alineados. Es esencial compartir planos mecánicos actualizados, fotografías y vídeos reales con el proveedor de la nueva máquina.

Checklist:

- Verificar que los transportadores aguas arriba y aguas abajo no hayan sido modificados desde la instalación original.

- Compartir la lógica de control PLC, especialmente en sistemas de transporte neumático o soluciones con puck.

- Incluir todos los formatos de envase actuales y los requisitos de orientación.

Paso 3 – Garantizar la seguridad en la interacción con personas y carretillas

Mantener seguros los flujos de operarios y materiales

Bloquear un pasillo peatonal o una ruta de carretillas puede generar riesgos graves y situaciones de incumplimiento normativo.

Recomendaciones:

- Confirmar que la nueva implantación no obstaculiza las rutas de evacuación existentes.

- Utilizar señalización en el suelo y protecciones de columnas durante la instalación.

- Crear corredores seguros temporales cuando el espacio sea reducido.

Paso 4 – Revisar accesos de aire comprimido y suministro eléctrico

Las nuevas máquinas suelen requerir nuevas líneas de aire comprimido, vacío o circuitos eléctricos dedicados.

Puntos críticos a verificar:

- Confirmar la capacidad del compresor y la calidad del aire para posicionadores de botellas por gravedad.

- Revisar el trazado de nuevas líneas eléctricas y evitar cruces con zonas de paso.

- Verificar la puesta a tierra y posibles interferencias electromagnéticas con cuadros existentes.

Paso 5 – Planificar la entrada física de la máquina en el edificio

A menudo se pasa por alto, pero el acceso físico de la máquina a la planta puede convertirse en una limitación importante.

Comprobaciones clave:

- Dimensiones de puertas de acceso y altura de portones.

- Distancia entre columnas, entreplantas y tuberías aéreas.

- En caso necesario, planificar el pre-montaje por secciones o la retirada de carenados para el transporte.

Paso 6 – Definir un plan de tareas y recursos

La integración debe ejecutarse con precisión para evitar pérdidas de producción.

El plan debe incluir:

- Entrada de la máquina, instalación, pruebas y rampa de producción.

- Asignación de equipos técnicos: mecánico, eléctrico y seguridad.

- Reserva de carretillas, grúas, utillajes de elevación y zonas de almacenamiento.

- Uso de diagramas de Gantt o herramientas de planificación como MS Project o Smartsheet.

Paso 7 – Realizar una evaluación completa de riesgos

La seguridad es inseparable del éxito del proyecto.

Aspectos a evaluar:

- Riesgos de vuelco, choque eléctrico o colisión con equipos existentes.

- Definición de medidas preventivas: protecciones físicas, procedimientos LOTO y señalización.

- Identificación de todo el personal implicado, desde instaladores hasta operarios.

- Designación de un responsable de seguridad para documentar el cumplimiento.

Paso 8 – Garantizar la compatibilidad de SKU durante la rampa de producción

Uno de los fallos más frecuentes es asumir que el nuevo equipo gestionará todos los formatos sin validación previa.

Acciones recomendadas:

- Listar todos los formatos de SKU activos antes de la puesta en marcha.

- Validar los tiempos de cambio de formato y los requisitos de orientación.

- Probar cada SKU durante la fase de rampa.

- Ajustar guías, sensores o recetas en posicionadores de botellas robotizados cuando sea necesario.

- Involucrar a los operarios desde el inicio en la formación de cambios de formato.

Conclusión – Retrofit con garantías

Integrar un posicionador de botellas, un orientador de botellas o una máquina de packaging en una línea existente no es solo una cuestión mecánica. Implica anticipar interacciones, garantizar la seguridad, adaptarse a las limitaciones del entorno y validar cada formato.

En POSIMAT, nuestros proyectos de retrofit en Europa y USA siguen exactamente estos principios, asegurando que cada actualización sea fluida, segura y escalable.